Началось все с того, что я бесцельно бродил по Интернету и наткнулся на такое

понятие, как hobbyCNC - т.е. станок с ЧПУ, построенный на коленке в домашних

условиях. Уж не знаю почему мне эта идея понравилась (вероятно потому, что я

уже с год безрезультатно пытался слепить довольно сложную форму из гипса для

последующей заливки эпоксидной смолой - вот и подумал автоматизировать создание

формы), и решил сделать себе такое.

Купил у одного знакомого за $8 матричый принтер (даже не знаю был он рабочий

или нет), выпотрошил, принес шаговые двигатели (ШД) домой. Подключил их через

ключи (uln2803) к ЛПТ порту

(

http://www.luberth.com/plotter/ditwasplotter.htm,

http://www.luberth.com/plotter/Stepper.txt.html.html - это не тот источник,

где я нарыл схему подключения, но схема похожа - у меня только верхняя часть с

двумя микросхемами, остального нет), питание взял с АТ шного блока. И:

О чудо! Оказывается они вертятся!

Управляет всем программа turboCNC (есть несколько (а может даже много) подобных

программ (некоторые работают под Windows), но те, что я видел требуют микросхему

драйвера ШД - у меня ее нет, поэтому выбрал что попроще). Работает под ДОС,

скорее всего будет и под Win9X, возможно и под WinNT/XP со специальным драйвером

для прямого доступа к портам. Но под виндами не будет реального времени и, я

думаю, нормально будут работать только малые скорости. Понимает только

g-code - стандартный язык для станков с ЧПУ. Так что чертеж/модель необходимо

сначала перевести в g-code. Я пробовал создавать 3 D модель в 3DMax 'е,

сохранять ее z-буфер в bmp и затем при помощи другой программы - bmp2cnc

- переводить в g-code . Таки получается, только долго длится процесс обработки.

Было бы неплохо нарыть какой-то конвертер непосредственно из 3D в g-code.

Где-то в январе начал строить каркас. Для простоты изготовления использовал ДСП.

Дешево и сердито.

В принципе выбор материала себя оправдал - дерево и все, что мягче, станок

режет, а металл я им обрабатывать не пробовал и (пока) не собираюсь. Порезал

ДСП на листы нужного размера, попутно спалил китайский электролобзик. Все эти

процедуры по изготовлению первой версии заняли немного времени (уже не помню,

но думаю часов 5 чистого времени).

Для начала я решил сделать 2-х координатный станок:

соединение ШД с ходовым винтом (или как он там называется):

Первые испытания - были успешно пройдены. В качестве привода фрезы

использован гравер (он же дремель, он же прямая шлифмашинка). Все хорошо, но до

сих пор не могу выбрать, чем резать. От фрезы из комплекта (а может это и не

фреза вовсе) - дерево не срезается, а просто превращается в

пыль/сгорает - дышать нечем (может обороты большие - там от 10000 до 30000

об/мин?).

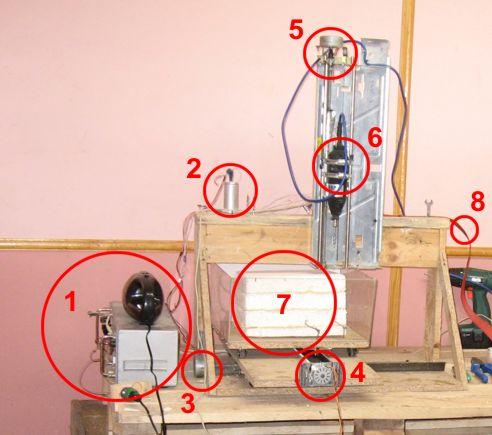

Станок в сборе с уже прикрученной третьей координатой - сделана из частей

изувеченного принтера (еще один ШД пришлось скрутить из другого ни в чем

неповинного устройства):

В последней на данный момент версии - обрабатывается пенопласт (первое фото).

Я добавил короб из прозрачного пластика, чтобы опилки не попадали на винты и

направляющие.

Конструкция станка:

1 - блок питания (зарядное для автомобильных аккумуляторов)

2 - блок питания оказался фиговым и пришлось поставить конденсатор для сглаживания пульсаций;

3 - ШД привода по оси X;

4 - ШД привода по оси Y;

5 - ШД привода по оси Z;

6 - гравер;

7 - заготовка в пластиковом боксе;

8 - шлейф к ЛПТ порту компьютера.

Александр Яхонтов

Обсудить на форуме

Copyright © R9AL 2007 Все права защищены